Pour KWM Weisshaar, tenir ses délais de livraison auprès de ses clients est impératif. C’est pourquoi le spécialiste de la tôle mise sur la fiabilité des solutions de stockage de KASTO. Le dernier rétrofit du magasin tampon KASTO UNIGRIP a démontré que c’était la bonne décision. Après une courte période de transformation, l’installation fonctionne à nouveau sans accroc et la pérennité des process est assurée.

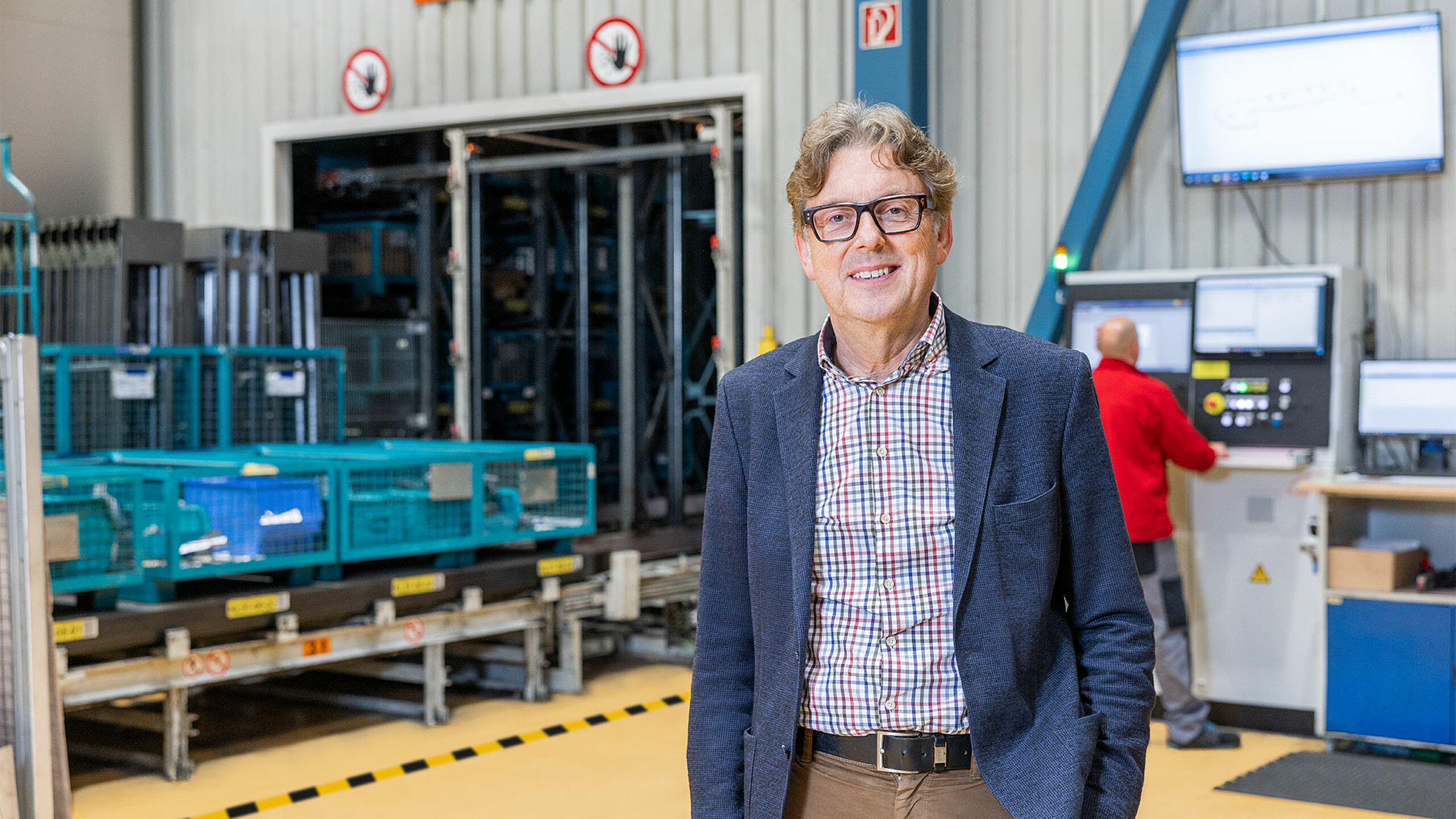

En 2007, l’équipe nationale allemande de football féminin a remporté la Coupe du monde et Apple a présenté son premier iPhone. Cette même année, la société KWM Karl Weisshaar Ing. GmbH s’est développée et a construit une nouvelle halle de production à plusieurs étages au siège de l’entreprise à Mosbach, dans le Bade-Wurtemberg. « Nous avons réorganisé l’ensemble de nos flux de matériel et investi dans des machines de production modernes et des techniques de stockage efficaces », se souvient Jörg Weisshaar, ingénieur en économie. Il dirige l’entreprise pour la deuxième génération avec son père Karl.

En tant qu’entreprise polyvalente, KWM couvre l’ensemble de la chaîne de traitement de la tôle : les clients s’approvisionnent ainsi auprès d’un seul fournisseur, depuis l’ingénierie jusqu’au montage et à la logistique, en passant par l’usinage de la tôle et les process de soudage et d’assemblage. Outre l’acier, l’entreprise traite également l’acier inoxydable et l’aluminium pour un volume d’environ 5000 tonnes par an. Karl Weisshaar a fondé l’entreprise en 1979 et, à ses débuts, fournissait par exemple des boîtiers d’ordinateurs au fabricant de PC et d’imprimantes Hewlett Packard. « Une étape importante pour nous a été le développement de la technique laser qui permet de découper les tôles avec précision et qui, jusqu’à aujourd’hui, a assuré la popularité de ce matériau », explique Jörg Weisshaar.

L’entreprise réalise un chiffre d’affaires annuel de 50 millions d’euros pour environ 450 employés, dont près de dix pour cent sont en apprentissage. Les principaux débouchés font partie des pays germanophones, le secteur le plus important étant la construction de véhicules ferroviaires. Elle fabrique non seulement des composants mécaniques tels que des pièces de toiture pour les caisses de voitures, mais aussi des climatiseurs complets et des boîtiers pour batteries.

Une solution unique

Pour la halle de production, KWM a cherché en 2007 un fabricant capable de fournir aussi bien l’entrepôt de préparation des commandes pour le montage final que le stockage pour les matières premières. « Il était important pour nous de travailler avec le même partenaire pour les deux installations », explique Jörg Weisshaar. Un autre paramètre a joué un rôle important pour l’entreprise : « Le fournisseur devait être en mesure de réaliser le projet en peu de temps car nous réorganisions complètement notre flux de matières sans interrompre l’exploitation ». Lors d’un salon, KASTO a attiré l’attention de Karl Weisshaar et son offre a achevé de le convaincre. « Nous avons collecté d’autres propositions, mais celle de KASTO était parfaite », souligne Jörg Weisshaar. La proximité géographique (les deux entreprises sont situées dans le Bade-Wurtemberg) a également joué un rôle.

Ce spécialiste polyvalent de la tôle utilise depuis 17 ans un stockage KASTO UNILINE avec 13 stations de sortie pour les matières premières et un KASTO UNIGRIP avec trois stations de sortie comme magasin tampon pour les produits semi-finis. L’UNIGRIP 3.0 offre 682 places qui peuvent accueillir des caisses grillagées de plusieurs tailles, de 530 à 2000 millimètres de hauteur. La charge utile maximale est de trois tonnes par cassette. Aux stations de sortie, des capteurs surveillent les dimensions de la charge sur les plaques et stoppent le fonctionnement en cas de dépassement.

« Pendant toutes ces années, nous n’avons eu que très peu de problèmes avec le stockage », constate Holger Guddat, responsable de la maintenance et de l’entretien chez KWM. « La technologie fonctionne parfaitement, ce qui est extrêmement important pour nous, car en cas d’arrêt, toute la production est suspendue ». C’est pourquoi l’entreprise fait régulièrement entretenir ses roulements. « Puis en cas de problème, nous pouvons compter sur une intervention rapide de KASTO », ajoute-il. « Lorsque nous signalons une erreur, un monteur passe généralement le jour même. Les pannes ont presque toujours été résolues en quelques heures ».

La fiabilité de livraison

Mais alors, pourquoi le rétrofit ? « KASTO nous a communiqué que l’entreprise ne serait plus en mesure à l’avenir d’assurer l’approvisionnement en pièces de rechange de certains composants électroniques datant de 17 ans, et que les délais seraient trop longs », explique Holger Guddat. « Cela signifierait pour nous des délais d’attente plus longs pour obtenir les composants dont nous avons besoin et des interruptions temporaires de la production, ce que nous ne pouvons pas nous permettre ». Et Jörg Weisshaar d’ajouter : « Nos clients travaillent par exemple en flux tendu, selon le système Kanban ou avec des stocks de consignation. Dans tous les cas, ils comptent sur nous pour leur fournir les produits dont ils ont besoin au bon moment ». Comme l’assemblage final de nombreux produits n’a lieu que lorsque l’acheteur commande la marchandise, le magasin tampon de produits semi-finis doit être toujours opérationnel.

C’était le principal défi auquel devait répondre le rétrofit : « La transformation devait être rapide et ne pas trop affecter la production. C’est la raison pour laquelle le projet a été réalisé à l’hiver 2023-2024 », raconte Holger Guddat. Les collaborateurs de KWM avaient tout préparé eux-mêmes. Il s’agissait par exemple d’installer la grande armoire électrique du transstockeur dans l’entrepôt. « Le coffrage était trop imposant pour que des personnes s’en chargent. Nous avons résolu le problème avec une table élévatrice à ciseaux, que nous avons mise dans l’entrepôt, et avec l’une des stations de sortie par laquelle nous avons extrait l’ancienne armoire électrique et introduit la nouvelle ».

Comme sur des roulettes

Tout a commencé le 2 janvier 2024. Dix monteurs de KASTO ont remplacé l’ensemble du système électrique. Ils ont changé les armoires électriques avec les appareils de régulation et de commande, ainsi que les pupitres de commande des stations, adapté la technologie BUS à celle PROFINET, modernisé l’alimentation en énergie du transstockeur et de le dispositif de levage ainsi que tous les régulateurs d’entraînement. Ils ont adapté aux normes actuelles les dispositifs de sécurité tels que la coupure en bout de course pour le mécanisme de levage et le déplacement longitudinal, le système d’arrêt d’urgence, la porte de protection ainsi que les barrières photoélectriques. À cela s’est ajoutée l’actualisation du système de gestion des stocks (WMS) anciennement KASTOlvr pour l’actuel KASTOlogic. Ils ont également mis à jour la documentation. « La tâche a été importante, mais après sept jours de travail, ils en sont arrivés à bout », déclare Holger Guddat, reconnaissant. La mise en service effectuée par les collaborateurs de KASTO a duré trois jours. Ils ont formé les employés de KWM à l’utilisation des nouvelles technologies. Depuis lors, l’entrepôt est à nouveau entièrement opérationnel pour un fonctionnement en deux équipes. Le KASTOlogic fonctionne sans problème avec le système ERP proALPHA via une interface.

« Notre expérience avec le rétrofit est tout à fait concluante », s’accordent à dire Jörg Weisshaar et Holger Guddat. « L’organisation a super bien fonctionné et KASTO a tout rénové de manière impeccable. L’UNIGRIP est à nouveau bien équipé pour les 17 prochaines années ». C’est aussi pour cette raison que tous deux envisagent avec confiance le passage à la nouvelle année. « Le 2 janvier 2025, nous lancerons le prochain projet de rétrofit avec KASTO, pour notre UNILINE ».